|

注:请勿转载,如有需求请与刊登的杂志社联系.

一、什么是PCB,PCB有什么作用

通常我们要制作一件电子产品,首先是要设计电路原理图,在电路原理图上我们可以看到,各种特定的符号代表了不同的电子元器件,它们之间用线连接了起来,一个电子工程师可以通过这些符号和连线清楚的看出电路各部分的功能和工作原理。下图就是一个原理图:

图1(一个电路的原理图)

如果电路设计无误的话,你只需要准备好这些电子元器件,然后用电线把它们连接起来就能工作了。早期的电子产品大都如此,如果你家里还有一台六七十年代的电子管收音机的话,你可以看一看那些凌乱的元件和那些纵横交错的连线。好在电子管收音机的电路还是比较简单的,但是如果我们现在想做一个比较复杂的产品,比如一块电脑主板,你可以想想看如果还用上面的方法来做会变成什么样,可能需要几万根电线,然后一根一根焊接吧,哦,恐怕最熟练的焊接工人也要晕倒了,并且这样做成的成品的体积也会大的要命。所以我们需要PCB。

PCB是什么呢?它的英文是Printed Circuit Board,直译的话是印制电路板的意思。其含义是:以绝缘材料为基板加工成一定尺寸的板,其上面至少有一个导电图形及所设计好的孔,以实现电子元器件之间的电气连接,这样的板称为印制电路板。

一般来说,PCB是敷铜板经过蚀刻处理得到的,敷铜板由板基和铜箔组成,板基的材料现在通常采用玻璃纤维等绝缘材料,板基上面覆盖一层铜箔,铜箔通常采用无氧铜,铜箔经过蚀刻后变成一段一段的曲曲折折的铜箔,这些铜箔称为走线(TRACE),这些走线的功能就相当于电路原理图中的那些连线,它们负责把元器件的引脚连接到一起。每段铜箔上都钻有一些孔,孔是用来安装电子元件的称为钻孔。PCB上的用于与元件引脚焊接的铜箔称为焊盘(PAD)。

PCB的主要功能有三点:为电子元器件提供机械支撑、为电子元器件提供电气连接、可以通过印刷字符的方式对元器件进行标注。 可以看出采用PCB有很多优点:

1.可重复性,只要设计好一块PCB,就可以大量复制出同样的PCB,适合于大规模生产。

2.可靠性好,铜箔之间的间距、阻抗等特性是预先设计好的是固定的,不随时间或外界环境而发生变化。

3.焊接方便,可以采用专用的焊接设备,可一次完成所有元件的焊接,极大的提高生产效率。

所以现在几乎所有的电子产品都使用PCB。

二、PCB是如何制造出来的(设计好的电路是怎么做成PCB)

要做PCB,首先要设计绘制电路原理图,现在通常采用专门的软件来完成,比如著名的PROTEL系列。设计好的原理图被导入到PCB设计软件,然后进行布局,就是确定每个元器件在PCB上所处的位置,位置确定好后,就要根据电路原理图用PCB软件中的画线工具把这些元器件连接到一起,这时画的线就是将来印板上的实际的铜箔了,所以线是不可以随意交叉的,交叉就意味着电气上的连接,只有电路原理图中允许连接的才可以。所以我们看到的印板上的铜箔连线都是曲曲折折、绕来绕去的。PCB图设计好以后,就可以由工厂来加工了。

图2(一个印板图的局部)

工厂加工的工艺是十分复杂的,首先要根据用户提供的PCB图,用光绘机出菲林,几层板就要出几张菲林。下面列出了某个工厂的工艺流程供参考。

1.光绘:软盘编辑,光绘出菲林。

2.落料:按菲林尺寸放大15-20mm。

3.数控钻孔。

4.孔化:化学沉铜,予镀铜。

5.制图形,修板。

6.电镀:图形电镀,电镀铅锡。

7.腐蚀

8.退铅锡

9.丝印:阻焊,字符。

10.扦头镀金(扦头就是我们常说的金手指)

11.热风整平

12.外形加工

13.包装及底片回收

多层板的加工工艺更加复杂,其成本也是非常高的。实际上,PCB在电脑板卡的成本中占的比例是比较高的。

三、元件可以通过哪些方式装在PCB上的

电子元件有很多种封装形式,不同封装形式的元件在PCB上的安装方式也是不同的。传统的电子元件大都是插针式的,体积较大,对于这种元件,需要在PCB上钻孔后才能固定、安装,元件引脚从钻孔穿过焊接在PCB另一面的焊盘上,焊接完成后还要剪除多余的引脚。但是现在电脑板卡更多采用的是SMD表面安装元件,SMD元件成本低,体积小,没有引脚,安装时无需在PCB上钻孔,只要粘在设计好的位置上,把元件的两端焊接在焊盘上即可。

在一些资料中常提到元件面和焊接面,所谓元件面,就是电子元器件所在的那个面,焊接面就是元件的引脚通过焊锡与PCB上的焊盘连接的那个面,它是我们焊接用的。对于插针式的元件,焊点和元件分处于PCB的两个面上,元件只能处于元件面,否则将给焊接带来巨大的麻烦。对于SMD元件来说,焊点和元件都在一个面上,所以元件可以在PCB的任意一个面甚至两个面。

四、PCB的颜色对性能有没有特别的意义

我们对电脑板卡的第一印象恐怕就是它的颜色,除了最常见的绿色,还有蓝色、红色、黑色、紫色等,那么这些颜色到底有什么意义呢?我们首先要了解一下,板卡为什么要涂上这么一层颜色。PCB表面的一层有颜色的涂层叫做阻焊膜,它的主要用途是防止电路焊接时产生搭桥,造成短路;防止PCB上的铜箔与其他外界物质接触造成氧化、腐蚀等化学反应;防止PCB上的铜箔被外界机械力损伤。阻焊膜通常采用热固性环氧绿油(含紫外线uv绿油)或液态感光阻焊油墨,如果加入其它的化学原料就可以改变它的颜色。但是很明显,颜色只是起到装饰作用,跟阻焊膜本身的功能没有任何关系。但是阻焊膜对我们来说是最直观的,所以我们可以通过观察阻焊膜的光滑、平整程度来判断PCB的加工工艺优劣。

五、四层板与六层板(PCB为什么要做成多层,四层板与六层板有什么区别,如何区分PCB的层数)

对于收音机这样的简单电路来说,使用单面板或双面板就能把体积缩的很小了,但是随着工业尤其是计算机业的发展,电路的复杂程度大幅度提高,对PCB的电气性能也提出了更高的要求,如果还采用单面板或双面板的话,电路体积将变的很大,并且给布线也带来很大的困难,电路干扰现象也不好处理,于是就出现了多层板。

多层板实际上是由蚀刻好的几块单面板或双面板经过层压、粘合而成的PCB。多层板的优点:装配密度高、体积小;电子元器件之间的连线缩短,信号传输速度提高;方便布线;对于高频电路,加入地线层,使信号线对地形成恒定的低阻抗;较好的屏蔽作用。缺点是:成本高,加工周期长、质量检测比较麻烦。

电脑板卡通常采用四层板或六层板,四层板是由两个信号层和两个电源层组成的,信号层包括元件层和焊接层,电源层包括地线层和电源层,由上到下的第一层为元件层,第二层为地线层,第三层为电源层,第四层为焊接层。六层板是由四个信号层和两个电源层组成,与四层板的区别是在中间即地线层和电源层之间多了两个内部信号层。

双面板很容易分辨,对着灯光看,除了两面的走线,其它地方都是透光的。对于四层板和六层板,如果没有仪器的话,没有很好的办法来区分。

六.PCB上的一些图形的含义

1.VIA通孔

多层板的各个层之间的电气连接是通过VIA即过孔(也有人叫它通孔、贯孔等,只是说法不同而已)完成的。过孔是在PCB的绝缘层上打孔,然后在孔壁上镀铜形成的。对于多层板来说,通孔分为几种:贯穿所有层的穿透式过孔、只在一个面能看到的半隐藏式过孔、看不见的全隐藏式过孔。过孔一般用于两种情况,一种是不同层的两个焊盘的连接,另一种是同一层的两个焊盘,中间有其它的线阻隔,导致无法直接相连,也无法绕过,这种情况下,这个焊盘可以通过过孔连接到另外一层,再从另外一层通过过孔连接到这一层的另外一个焊盘。

图3(过孔示意图)

图4(过孔照片)

2.安装孔

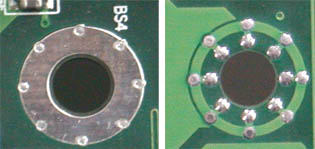

用于固定板卡的螺丝孔,如果不是用于接地的话,周围5mm内不能有铜箔,图中的孔是用于接地的,所以周围有一圈铜箔,这样板卡的地线通过金属螺丝与机箱的金属外壳相连,可以起到屏蔽作用。

图5(安装孔照片)

3.基准点

大量采用SMD元件的板卡(比如电脑板卡)通常元件非常密集,某些大规模集成电路的引脚排列更加密集,要采用自动化的设备对PCB进行元件进行贴放就要求非常高的精确度。为了满足这一要求,通常在PCB上设计有基准点,这些基准点上没有阻焊膜,以便被目标对准系统的摄像机快速检测到,以帮助自动化设备对准PCB。PCB上通常有全局基准点和局部基准点,在整个PCB的对角线看到的两个基准点是全局基准点,在密间距QFP、TSOP和高I/O密间距BGA封装的元件的对角线看到的是局部基准点。有了这些基准点,所有的元件将与PCB上设计的位置精确重合。

图6(基准点照片)

4.蛇行线

通常说的蛇行线指的是那种呈连续S型变化的布线,直观的来看,在两个焊盘或焊盘到过孔之间没有阻碍,是可以用直线直接连通的。从理论上来看有这些作用:形成一个微小的电感,抑制线上的信号电流的变化;对线上的信号形成一定的延迟;抑制串扰。可以看出,这只是一种局部的布线方式,设计人员需根据情况来采用,并不能以有没有蛇行线来判断PCB布线的优劣。

七、布线

我们可以观察到PCB上的线有粗有细,粗的地方通常是电源和地,细的则是数据线。这是因为电源和地要通过比较大的电流,所以应该尽可能的粗一些,所以PCB空余的地方往往被成片的铜箔覆盖作为地线;数据线上通过的电流很小,细一些的连线有利于布线。

通常设计上要求PCB上的线在转向时,不应该采用直角,而是成45度角左右;对于某两点之间的连线而言,经过的过孔不应该太多否则可靠性将下降;同一组信号线间的布线间距应均等,走线宽度适中,便于有效的防止电磁干扰和信号反射;元件排列应该整齐有序。

总的来说,PCB的设计是一门复杂的学问,PCB的优劣是一个很综合性的问题,并且即使市面上最不起眼的品牌的电脑板卡也都是专业PCB工程师设计的,作为非电子设计人员来说,要想简单的判断设计的优劣,实际上是很不容易的。

不过我们在购买时也可通过下面几条进行简单的判断:

1.观察PCB的阻焊膜,应该光滑、平整、坚硬。

2.PCB的边角是否光滑、平整。

3.PCB上的元器件排列是否整齐、分布是否均匀。

4.从侧面观察PCB,是否平直。

5.观察元件的焊点是否光滑、饱满,焊锡是否有鲜亮、有光泽。

|